¡Los TCBs son rápidos, fáciles y seguros de instalar! La instalación de TCB es la opción más económica para una instalación correcta de tornillos de alta resistencia y tornillos pretensados.

La instalación presenta las siguientes ventajas:

- Inspección visual

- Tensión constante

- Instalación mono-operador – una oportunidad para reducir los costos de mano de obra

- Llave corta espiga eléctrica de no impacto (o sea no SVMB)

- No se necesitan compresores de aire / mangueras

- Reducción de la fatiga del operador y menor necesidad de mantenimiento de la herramienta

- Bajo nivel de ruido in situ (por debajo de los niveles mínimos de seguridad en salud, seguridad y medio ambiente laboral)

- No se necesitan llaves de torsión calibradas

- Son herramientas ligeras de diferentes dimensiones y formas

- Nuevo revestimiento ecológico denominado Greenkote®

Si desea obtener instrucciones detalladas, descargue nuestro manual de instalación. Our instruction manuals are also supplied with the shear wrenches. Tenemos formación disponible in-situ.

Manual De Instalación – Procedimiento De Instalación Básico

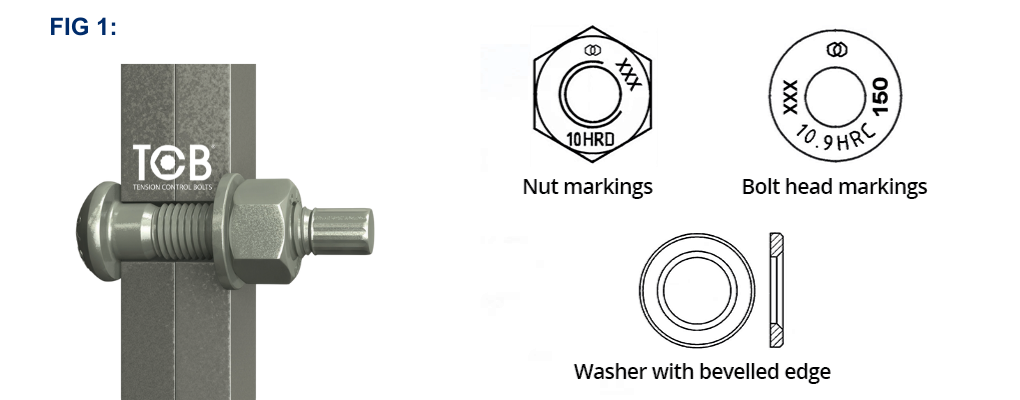

1. Como se observa en la Fig 1. insertar y apretar a mano el tornillo en la conexión (agujero) y colocar la arandela con el lado redondeado apuntando a la cabeza del tornillo y la tuerca. Las marcas de la arandela deben de estar por fuera para asegurar que la garantía de calidad sea visible. Si se usan dos arandelas, asegurarse que la arandela de debajo de la cabeza del tornillo está colocada con la parte redondeada mirando a la cabeza del tornillo.

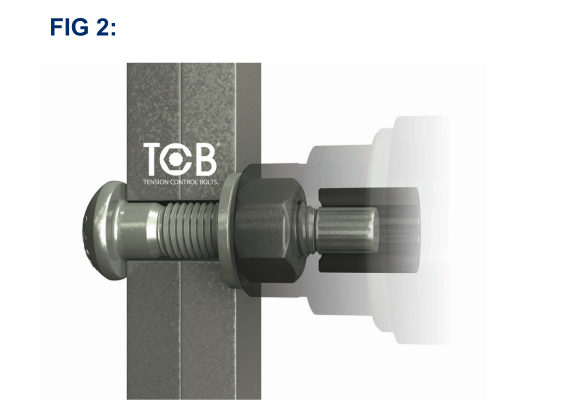

2. La llave corta espiga eléctrica de no-impacto tiene dos vasos que operan en direcciones opuestas; encajar el vaso interior con la punta estriada y el vaso exterior con la tuerca (Fig 2.). Asegurarse que ambos vasos interior y exterior están totalmente encajados antes de proceder.

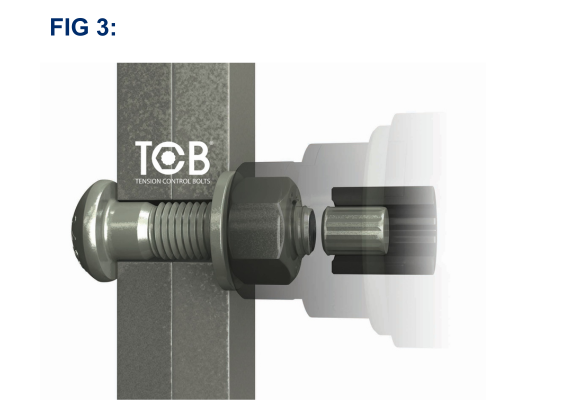

3. Presionar el interruptor. El vaso exterior rota en el sentido de las agujas del reloj y aprieta la tuerca mientras que el vaso interior aguanta la punta estriada del tornillo (solo un vaso puede moverse a la vez). Cuando la correcta precarga alcanza el vaso exterior, deja de rotar y el vaso interior rota y corta la punta estriada. (Fig 3.).

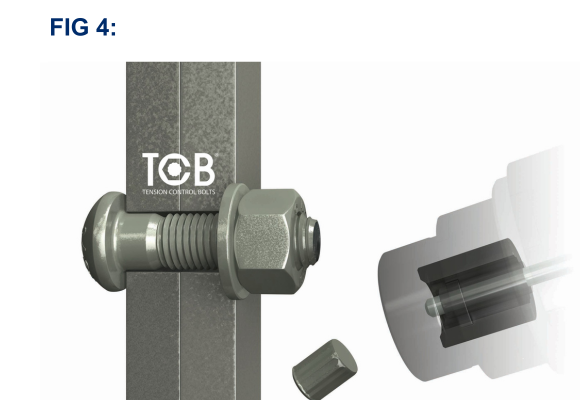

4. Apagar la herramienta y quitar el vaso exterior de la tuerca. La punta estriada queda retenida en el vaso interior. La atornilladora tiene un segundo gatillo para eyectar la punta estriada de manera segura (Fig 4.). Asegurarse de que el motor de la atornilladora esté en reposo antes de empezar de nuevo con el siguiente tornillo.

Greenkote® PM1

Greenkote® es un tratamiento para las superficies metálicas que previene la corrosión, el nombre está simplemente relacionado con el proceso. Greenkote® PM1 es un proceso de Modificación Termoquímica de la Superficie (TCSM, por sus siglas en inglés) que ofrece una mejor protección que el electrogalvanizado y que el recubrimiento con láminas de zinc y ofrece una protección similar a la galvanización en caliente.

Las uniones atornilladas recubiertas con Greenkote® están listas para la instalación y no necesitan ningún tratamiento adicional.

Decapado T

No se deben realizar trabajos de lavado, grabado o decapado de los conjuntos atornillados antes de la instalación. Greenkote® proporciona una excelente superficie para la adhesión de la pintura (muestras de pruebas de pintura disponibles bajo petición).

Pintura

La superficie de contacto y las superficies debajo de la cabeza del perno y la arandela deben enmascararse y dejarse sin pintar. Si las uniones se instalan con pintura debajo de la cabeza del tornillo y/o la arandela, una pérdida de precarga puede ocurrir al cabo de un tiempo; esto se conoce como “paint creep” y debe evitarse.

Cuando una conexión ha sido completamente montada con los tornillos correctamente instalados (puntas estriadas cortadas), una capa de imprimación rica en zinc puede usarse para proteger el final del tornillo expuesto hasta que los pintores tengan acceso a la junta.

Apriete de los TCBs

Antes de empezar con la precarga, los componentes deben de estar conectados y alineados correctamente y las uniones atornilladas deben ser sometidas a un primer pre apriete. Este proceso de apretado debe de llevarse a cabo tornillo a tornillo empezando por la parte más rígida de la conexión y siguiendo progresivamente hasta la parte menos rígida (o sea, de superficies con contacto hacia superficies sin contacto). Con el fin de garantizar que la precarga en los conjuntos de tornillos completamente instalados cumple con el requisito de precarga mínimo especificado, el proceso de instalación requiere dos etapas.

La primera etapa aplica una presión moderada que asegura un contacto firme entre los componentes. Esta pre-tensión se puede lograr de dos formas:

i. i. Usando la llave corta espiga eléctrica pero solo apretando los tornillos y no cortando las puntas estriadas. Cuando se usa este método, el operario nota un cambio en el sonido/tono del motor de la herramienta. Este sonido indica que el pretensado ha comenzado al aplicar la carga inicial. Cuando se alcance el pretensado y el interruptor esté desacoplado el engranaje de la herramienta retrocederá y cambiara de sentido permitiendo retirar fácilmente la máquina del tornillo que está siendo montado. Todo este proceso lo puede “sentir” el operario.

o

ii. ii. Usando una llave de impacto/standard con un vaso profundo para hacer que las superficies entren en contacto sin que la punta estriada realice ninguna función.

NOTA – Si las superficies en contacto están significativamente deformadas o desalineadas se deberán de usar tornillos punteros. Los TCBs pueden usarse como tornillos punteros, pero deben estar claramente marcados para ser luego remplazados antes de completar la unión final de la junta.

La segunda fase de apriete solo puede alcanzarse mediante el uso de la llave corta espiga eléctrica. Cuando la punta estriada del final del tornillo se corta, la precarga se ha completado.

Si los tornillos no pueden ser instalados con una llave corta espiga eléctrica, deberán ser apretados de manera convencional de dos formas;

i. a. Usando el método de par de torsión con la ayuda de la clase-k información K2. (los valores K2 se facilitarán bajo demanda)

o

ii. b. Usando un indicador de tensión directa.

Inspección

Por cada lote de diámetros se someten cinco ensamblajes de tornillos a pruebas sistemáticas de acuerdo con los estándares europeos de atornillado. Las cargas axiales se registran en los Certificados de Inspección para las uniones TCB® que se envían in-situ / obra.

- Después de que la punta estriada del tornillo se haya cortado, las uniones atornilladas pretensadas deben de ser iguales o mayores que los valores requeridos por la especificación (ver tabla1).

- Como la garantía de calidad y la integridad de la conexión de los tornillos viene determinada por el ensamblaje mismo, una inspección visual del corte de la punta estriada es suficiente.

EN 1090-2

8.5 Apriete de tornillos pretensados

8.5.1 General

A menos que se especifique de otra manera, la fuerza nominal mínima de pretensado nominal Fp,c deben de ser:

Fp,c = 0.7 fub. As donde fub es la última fuerza del material del tornillo y As es el área de estrés donde el tornillo definido en EN1993-1-8 especificado en la Tabla 1. Este nivel de pretensado debe ser usado para todas las conexiones pretensadas resistentes al deslizamiento y para todos los conjuntos pretensados a menos que se especifique un nivel inferior de pre-tensión.

Tabla 1 – Valores de Fp,c en kN

| Diametro Tornillo | ||||||||

| M12 | M16 | M20 | M22 | M24 | M27 | M30 | M36 | |

| 10.9 HRC | 59 | 110 | 172 | 212 | 247 | 321 | 393 | 572 |

Instalación